-

搜索商品

-

支持、下载

- 咨询

- Hose Adviser Pro

电话: 021-6228-1325

受理时间 8:30~17:00

(周末、节假日休息)

食品、饮料工厂

为了清洗,每天要对200个位置的软管进行拆装,工作很繁琐!

- 改善主题

-

提高作业性

削减维护

- 流体/用途

-

食品、饮料

- 商品名称

-

TOYOSILICONE 胶管

/

卡盘接头扣压品 HF

/

TOYOCONNECTOR TC3-FS

- 商品种类

-

工业用胶管

/

工业用接头

Before[ TOYOSILICONE HOSE / 卡盘胶管管接头 / 喉箍 ]

每天需要对200个位置的软管进行拆装,以完成清洗工作,这无疑是一项繁琐且耗时的任务!

我们之前使用TOYOSILICONE软管来输送色拉酱,配管时需要在约30cm的位置进行剪切,并使用喉箍进行紧固。然而,由于现场有100~200个位置都使用了这样的软管,每天清洗时都需要对所有这些软管进行拆装,这导致了一系列问题。

耗时费力:拆装如此大量的软管,无疑大大增加了我们的工作负担,使得清洗工作变得既繁琐又耗时。

软管损伤:喉箍的边缘容易对软管造成损伤,这导致软管需要频繁更换,进一步增加了我们的维护成本。

After[ TOYOSILICONE 胶管 / 卡盘接头扣压品 HF / TOYOCONNECTOR TC3-FS ]

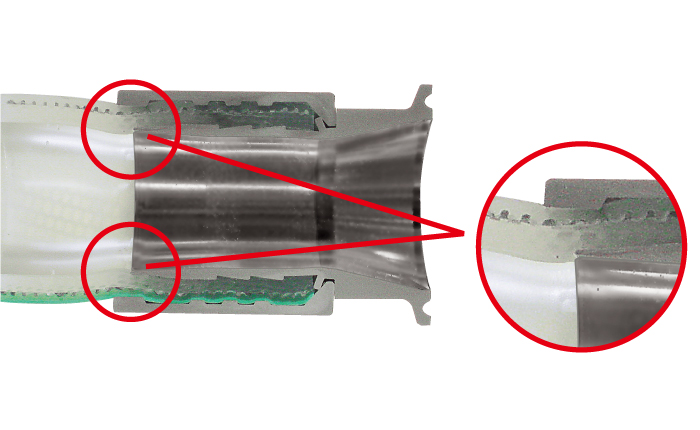

为了解决这个问题,我们决定采用新型的解决方案:使用不易积液、无需分解清洗的TOYOSILICONE Hose接头扣压品,以及可在现场轻松调整长度并进行更换的TOYOCONNECTOR。

这一改变带来了显著的好处:

(1)效率大幅提升:新的接头和连接器设计使得软管的拆装变得简单快捷,大大缩短了清洗时间。

(2)减少损耗:由于新的解决方案减少了对软管的损伤,我们不再需要频繁更换软管,从而降低了维护成本。

总之,通过采用新型的软管和连接器解决方案,我们不仅简化了清洗工作,还大大提高了工作效率,降低了维护成本。这是一个值得我们推荐的高效、实用的解决方案!